English

English 简体中文

简体中文  Esperanto

Esperanto  Afrikaans

Afrikaans  Català

Català  שפה עברית

שפה עברית  Cymraeg

Cymraeg  Galego

Galego  繁体中文

繁体中文  Latviešu

Latviešu  icelandic

icelandic  ייִדיש

ייִדיש  беларускі

беларускі  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Shqiptar

Shqiptar  Malti

Malti  lugha ya Kiswahili

lugha ya Kiswahili  አማርኛ

አማርኛ  Bosanski

Bosanski  Frysk

Frysk  ភាសាខ្មែរ

ភាសាខ្មែរ  ქართული

ქართული  ગુજરાતી

ગુજરાતી  Hausa

Hausa  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  Corsa

Corsa  Kurdî

Kurdî  മലയാളം

മലയാളം  Maori

Maori  Монгол хэл

Монгол хэл  Hmong

Hmong  IsiXhosa

IsiXhosa  Zulu

Zulu  Punjabi

Punjabi  پښتو

پښتو  Chichewa

Chichewa  Samoa

Samoa  Sesotho

Sesotho  සිංහල

සිංහල  Gàidhlig

Gàidhlig  Cebuano

Cebuano  Somali

Somali  Тоҷикӣ

Тоҷикӣ  O'zbek

O'zbek  Hawaiian

Hawaiian  سنڌي

سنڌي  Shinra

Shinra  Հայերեն

Հայերեն  Igbo

Igbo  Sundanese

Sundanese  Lëtzebuergesch

Lëtzebuergesch  Malagasy

Malagasy  Yoruba

Yoruba  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

ஸ்டைரீன் கழிவு வாயு சுத்திகரிப்பு உபகரணங்கள் யாவை?

2023-12-20

ஸ்டைரீன் கழிவு வாயு சுத்திகரிப்பு உபகரணங்கள் என்ன?

1.ஸ்டைரீன் வெளியேற்ற வாயு பற்றிய கண்ணோட்டம்

ஸ்டைரீன் (ரசாயன சூத்திரம்: C8H8) என்பது எத்திலீனின் ஒரு ஹைட்ரஜன் அணுவை பென்சீனுடன் மாற்றுவதன் மூலம் உருவாக்கப்பட்ட ஒரு கரிம சேர்மமாகும். வினைல்பென்சீன் என்றும் அழைக்கப்படும் ஸ்டைரீன், நிறமற்ற வெளிப்படையான எண்ணெய் திரவம், எரியக்கூடியது, நச்சுத்தன்மை வாய்ந்தது, நீரில் கரையாதது, எத்தனால், ஈதரில் கரையக்கூடியது, படிப்படியாக பாலிமரைசேஷன் மற்றும் ஆக்சிஜனேற்றம் ஆகியவற்றில் காற்றில் வெளிப்படும். ஸ்டைரீன் என்பது 0.907 அடர்த்தி கொண்ட இரண்டாம் நிலை எரியக்கூடிய திரவம், தன்னிச்சையான எரிப்பு புள்ளி 490 டிகிரி செல்சியஸ் மற்றும் கொதிநிலை 146 டிகிரி செல்சியஸ். ஸ்டைரீன் பண்புகள் ஒப்பீட்டளவில் நிலையானவை, தொழில்துறை முக்கியமாக செயற்கை ரப்பர், அயன் பரிமாற்ற பிசின், பாலியெதர் பிசின், பிளாஸ்டிசைசர் மற்றும் பிளாஸ்டிக் மற்றும் பிற முக்கியமான மோனோமர் தயாரிப்பில் பயன்படுத்தப்படுகிறது.

1.ஸ்டைரீன் வெளியேற்ற வாயு அபாயங்கள்

ஸ்டைரீன் கண்கள் மற்றும் மேல் சுவாசக் குழாயில் எரிச்சல் மற்றும் போதை. ஸ்டைரீனின் அதிக செறிவு கொண்ட கடுமையான விஷம், மேல் சுவாசக் குழாயின் கண்கள் மற்றும் சளி சவ்வுகளை கடுமையாக எரிச்சலடையச் செய்யும் மற்றும் பொது சோர்வு. ஸ்டைரீன் திரவத்துடன் கண் மாசுபாடு தீக்காயங்களை ஏற்படுத்தும். ஸ்டைரீனின் நாள்பட்ட விஷம் நரம்புத்தளர்ச்சி நோய்க்குறி, தலைவலி, சோர்வு, குமட்டல், பசியின்மை, வயிற்றுப் பெருக்கம், மனச்சோர்வு, மறதி, விரல் நடுக்கம் மற்றும் பிற அறிகுறிகளை ஏற்படுத்தும். ஸ்டைரீன் சுவாசக் குழாயில் ஒரு எரிச்சலூட்டும் விளைவைக் கொண்டிருக்கிறது, மேலும் நீண்ட கால வெளிப்பாடு நுரையீரல் அடைப்பு மாற்றங்களை ஏற்படுத்தும்.

1. ஸ்டைரீன் கழிவு வாயு சுத்திகரிப்பு உபகரணங்கள்

ஸ்டைரீன் கழிவு வாயு சுத்திகரிப்பு கருவிகளுக்கு, முக்கியமாக செயல்படுத்தப்பட்ட கார்பன் உறிஞ்சும் கருவிகள், அயன் சுத்திகரிப்பு கருவிகள், எரிப்பு உபகரணங்கள் போன்றவை உள்ளன.

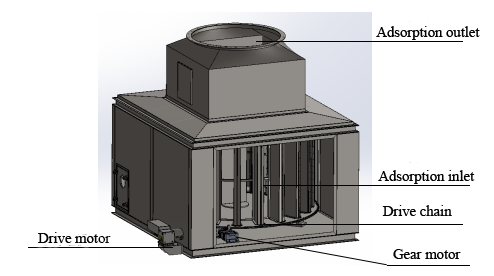

(1) செயல்படுத்தப்பட்ட கார்பன் உறிஞ்சும் கருவி

செயல்படுத்தப்பட்ட கார்பன் உறிஞ்சுதல் கருவி முக்கியமாக நுண்ணிய திட உறிஞ்சி (செயலில் கார்பன், சிலிக்கா ஜெல், மூலக்கூறு சல்லடை போன்றவை) கரிம கழிவு வாயுவை சுத்திகரிக்க பயன்படுத்தப்படுகிறது, இதனால் தீங்கு விளைவிக்கும் கூறுகளை இரசாயன பிணைப்பு விசை அல்லது மூலக்கூறு ஈர்ப்பு மூலம் முழுமையாக உறிஞ்சி உறிஞ்சப்படுகிறது. கரிம கழிவு வாயுவை சுத்திகரிக்கும் நோக்கத்தை அடைய, உறிஞ்சியின் மேற்பரப்பு. தற்போது, உறிஞ்சும் முறையானது பெரிய காற்றின் அளவு, குறைந்த செறிவு (≤800mg/m3), துகள்கள் இல்லை, பாகுத்தன்மை இல்லை, அறை வெப்பநிலை குறைந்த செறிவு கரிம கழிவு வாயு சுத்திகரிப்பு சிகிச்சையில் பயன்படுத்தப்படுகிறது.

செயல்படுத்தப்பட்ட கார்பன் சுத்திகரிப்பு விகிதம் அதிகமாக உள்ளது (செயல்படுத்தப்பட்ட கார்பன் உறிஞ்சுதல் 65%-70% அடையலாம்), நடைமுறை, எளிமையான செயல்பாடு, குறைந்த முதலீடு. உறிஞ்சுதல் செறிவூட்டலுக்குப் பிறகு, புதிய செயல்படுத்தப்பட்ட கார்பனை மாற்றுவது அவசியம், மேலும் செயல்படுத்தப்பட்ட கார்பனை மாற்றுவதற்கு செலவாகும்.

செயல்படுத்தப்பட்ட கார்பன் சுத்திகரிப்பு விகிதம் அதிகமாக உள்ளது (செயல்படுத்தப்பட்ட கார்பன் உறிஞ்சுதல் 65%-70% அடையலாம்), நடைமுறை, எளிமையான செயல்பாடு, குறைந்த முதலீடு. உறிஞ்சுதல் செறிவூட்டலுக்குப் பிறகு, புதிய செயல்படுத்தப்பட்ட கார்பனை மாற்றுவது அவசியம், மேலும் செயல்படுத்தப்பட்ட கார்பனை மாற்றுவதற்கு செலவாகும்.

ஜியோலைட்டின் திரவ மற்றும் வாயு நிலைகளில் உள்ள அசுத்தங்களை அகற்றும் செயல்பாட்டில் உடல் உறிஞ்சுதல் முக்கியமாக நிகழ்கிறது. ஜியோலைட்டின் நுண்துளை அமைப்பு குறிப்பிட்ட பரப்பளவை அதிக அளவில் வழங்குகிறது, இதனால் அசுத்தங்களை உறிஞ்சி சேகரிப்பது மிகவும் எளிதானது. மூலக்கூறுகளின் பரஸ்பர உறிஞ்சுதலின் காரணமாக, ஜியோலைட் துளை சுவரில் உள்ள அதிக எண்ணிக்கையிலான மூலக்கூறுகள், ஒரு காந்த சக்தியைப் போலவே, ஒரு வலுவான ஈர்ப்பு விசையை உருவாக்க முடியும், இதனால் நடுத்தரத்தில் உள்ள அசுத்தங்களை துளைக்கு ஈர்க்கும்.

உடல் உறிஞ்சுதலுடன் கூடுதலாக, வேதியியல் எதிர்வினைகள் பெரும்பாலும் ஜியோலைட்டின் மேற்பரப்பில் நிகழ்கின்றன. மேற்பரப்பில் ஒரு சிறிய அளவு இரசாயன பிணைப்பு, ஆக்ஸிஜன் மற்றும் ஹைட்ரஜனின் செயல்பாட்டுக் குழு வடிவம் உள்ளது, மேலும் இந்த பரப்புகளில் தரை ஆக்சைடுகள் அல்லது வளாகங்கள் உள்ளன, அவை உறிஞ்சப்பட்ட பொருட்களுடன் வேதியியல் ரீதியாக வினைபுரியும், இதனால் உறிஞ்சப்பட்ட பொருட்களுடன் ஒன்றிணைந்து உட்புறம் மற்றும் மேற்பரப்புக்கு ஒருங்கிணைக்கப்படுகின்றன. ஜியோலைட்டின்.

நியாயமான மற்றும் திறமையான ஜியோலைட் தேர்வு டிரம்மின் உறிஞ்சுதல் திறனை அதிகரிக்கவும் மற்றும் ஆற்றல் நுகர்வு சேமிக்கவும் முடியும். மற்ற உறிஞ்சுதல் பொருட்களுடன் ஒப்பிடுகையில், இது பின்வரும் நன்மைகளைக் கொண்டுள்ளது:

வலுவான உறிஞ்சுதல் தேர்வு:

சீரான துளை அளவு, அயனி உறிஞ்சும். மூலக்கூறின் அளவு மற்றும் துருவமுனைப்புக்கு ஏற்ப இது தேர்ந்தெடுக்கப்பட்ட முறையில் உறிஞ்சப்படலாம்.

சிதைவு ஆற்றலைச் சேமிக்கவும்:

உயர் Si/Al விகிதம் கொண்ட ஹைட்ரோபோபிக் மூலக்கூறு சல்லடை காற்றில் உள்ள நீர் மூலக்கூறுகளை உறிஞ்சாது, நீர் ஆவியாதல் மூலம் ஏற்படும் வெப்ப இழப்பைக் குறைக்கிறது.

வலுவான உறிஞ்சுதல் திறன்:

உறிஞ்சுதல் திறன் பெரியது, ஒற்றை-நிலை உறிஞ்சுதல் திறன் 90~98% ஐ அடையலாம், மேலும் அதிக வெப்பநிலையில் உறிஞ்சுதல் திறன் இன்னும் வலுவாக உள்ளது.

அதிக வெப்பநிலை எதிர்ப்பு மற்றும் எரியாத தன்மை:

இது நல்ல வெப்ப நிலைத்தன்மையைக் கொண்டுள்ளது, தேய்மான வெப்பநிலை 180~220℃, மற்றும் பயன்பாட்டில் உள்ள வெப்ப எதிர்ப்பு வெப்பநிலை 350℃ ஐ எட்டும். தேய்மானம் முடிந்தது மற்றும் VOCகளின் செறிவு விகிதம் அதிகமாக உள்ளது. ஜியோலைட் மாட்யூல் அதிகபட்சமாக 700℃ வெப்பநிலையைத் தாங்கும், மேலும் அதிக வெப்பநிலையில் ஆஃப்லைனில் மீண்டும் உருவாக்க முடியும்.

(3)எரிப்பு உபகரணங்கள்

எரிப்பு உபகரணங்கள் அதிக வெப்பநிலை மற்றும் CO2 மற்றும் H2O ஆக சிதைவதற்கு போதுமான காற்றில் ஆவியாகும் கரிம சேர்மங்களை முழுமையாக எரிக்கிறது. எரிப்பு முறை அனைத்து வகையான கரிம கழிவு வாயுக்களுக்கும் ஏற்றது மற்றும் நேரடி எரிப்பு உபகரணங்கள், வெப்ப எரிப்பு உபகரணங்கள் (ஆர்டிஓ) மற்றும் வினையூக்கி எரிப்பு உபகரணங்கள் (RCO).

5000mg/m³ க்கும் அதிகமான உமிழ்வு செறிவு கொண்ட உயர்-செறிவு வெளியேற்ற வாயு பொதுவாக நேரடி எரிப்பு உபகரணங்களால் சிகிச்சையளிக்கப்படுகிறது, இது VOC களின் வெளியேற்ற வாயுவை எரிபொருளாக எரிக்கிறது, மேலும் எரிப்பு வெப்பநிலை பொதுவாக 1100 ° இல் கட்டுப்படுத்தப்படுகிறது, உயர் சிகிச்சை திறனுடன், இது 95% ஐ எட்டும். -99%.

வெப்ப எரிப்பு உபகரணங்கள்(RTO) 1000-5000mg/m³ வெளியேற்ற வாயுவின் செறிவு, வெப்ப எரிப்பு உபகரணங்களின் பயன்பாடு, வெளியேற்ற வாயுவில் VOCகளின் செறிவு குறைவாக உள்ளது, பிற எரிபொருள்கள் அல்லது எரிப்பு வாயுக்களை பயன்படுத்த வேண்டிய அவசியம், தேவையான வெப்பநிலை வெப்ப எரிப்பு உபகரணங்கள் நேரடி எரிப்பை விட குறைவாக உள்ளது, சுமார் 540-820℃. VOC களின் கழிவு வாயு சுத்திகரிப்பு திறன் அதிகமாக உள்ளது, ஆனால் VOC கழிவு வாயுவில் S, N மற்றும் பிற கூறுகள் இருந்தால், எரிப்புக்குப் பிறகு உருவாகும் வெளியேற்ற வாயு இரண்டாம் நிலை மாசுபாட்டிற்கு வழிவகுக்கும்.

வெப்ப எரிப்பு கருவிகள் அல்லது வினையூக்கி எரிப்பு கருவிகள் மூலம் கரிம கழிவு வாயுவை சுத்திகரிப்பது ஒப்பீட்டளவில் அதிக சுத்திகரிப்பு விகிதத்தைக் கொண்டுள்ளது, ஆனால் அதன் முதலீடு மற்றும் இயக்க செலவுகள் மிக அதிகம். பல மற்றும் சிதறிய உமிழ்வு புள்ளிகள் காரணமாக, மையப்படுத்தப்பட்ட சேகரிப்பை அடைவது கடினம். தீக்குளிக்கும் சாதனங்களுக்கு பல தொகுப்புகள் தேவை மற்றும் பெரிய தடம் தேவை. வெப்ப எரிப்பு சாதனம் 24 மணிநேர தொடர்ச்சியான செயல்பாட்டிற்கு மிகவும் பொருத்தமானது மற்றும் அதிக செறிவு மற்றும் நிலையான வெளியேற்ற வாயு நிலைகள், இடைப்பட்ட உற்பத்தி வரி நிலைமைகளுக்கு ஏற்றது அல்ல. வினையூக்கி எரிப்புக்கான முதலீடு மற்றும் இயக்கச் செலவு வெப்ப எரிப்பை விட குறைவாக உள்ளது, ஆனால் சுத்திகரிப்பு திறன் குறைவாக உள்ளது. இருப்பினும், விலைமதிப்பற்ற உலோக வினையூக்கியானது வெளியேற்ற வாயுவில் உள்ள அசுத்தங்கள் (சல்பைட் போன்றவை) காரணமாக நச்சு தோல்வியை ஏற்படுத்துவது எளிது, மேலும் வினையூக்கியை மாற்றுவதற்கான செலவு மிக அதிகம். அதே நேரத்தில், வெளியேற்ற வாயு உட்கொள்ளும் நிலைமைகளின் கட்டுப்பாடு மிகவும் கண்டிப்பானது, இல்லையெனில் அது வினையூக்கி எரிப்பு அறையின் அடைப்பு மற்றும் பாதுகாப்பு விபத்துக்களை ஏற்படுத்தும்.

தொலைபேசி/வாட்ஸ்அப்/வெச்சாட்:+86 15610189448